Thermografie in elektrischen Anlagen

Die Elektrothermografie ist eine bildgebende, objektive Messmethode, um Oberflächentemperaturen berührungslos zu ermitteln. Mit ihr können in elektrischen Anlagen Schwachstellen in kürzester Zeit erfasst werden. Das hierbei eingesetzte Messgerät nimmt die für das menschliche Auge unsichtbare Wärmestrahlung auf und wandelt diese in sichtbare Wärmebilder um. Eine qualifizierte Auswertung dieser Wärmebilder liefert dem Betreiber wichtige Informationen.

Thermografiemessungen in Ihrer Elektroanlage

führe ich gerne für Sie durch. Als „VdS-anerkannter Sachverständiger zum Prüfen elektrischer Anlagen“ mit zusätzlich absolviertem VdS-Lehrgang „Thermografie für Elektrosachverständige“ bin ich dafür qualifiziert.

Sie erhalten einen ausführlichen Bericht mit Thermografiebildern, Beschreibung der erkannten problematischen Stellen und Vorschlägen zur Reparatur. Bei akuten Problemen und drohendem Brand mit Produktionsausfall werden Sie unverzüglich informiert.

Bei umfangreichen Anlagen und problematischen Aufgabenstellungen kann es erforderlich sein, einen VdS-anerkannten Sachverständigen für Elektrothermografie zu beauftragen. Sollte das erforderlich sein, gebe ich es rechtzeitig bekannt. Eine Liste erhalten Sie bei der VdS Schadenverhütung GmbH.

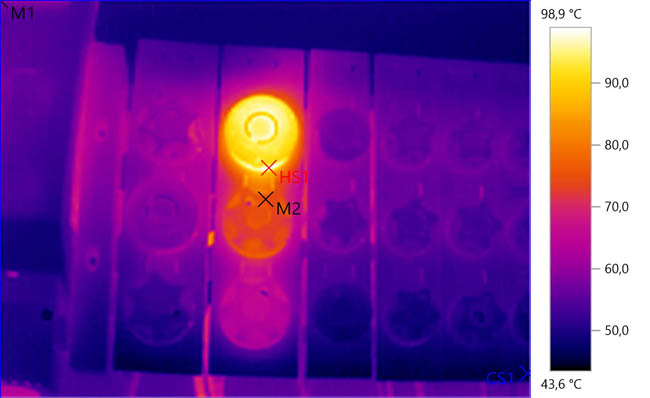

Kontaktproblem am Diazed-Element

Zweck und Nutzen

- Reduzierung der Brand- und Unfallgefahren

- Dokumentation von Anlagenzuständen und potenziellen Risiken

- Früherkennung von Schwachstellen bzw. Schäden

- Erhöhung der Anlagenverfügbarkeit und -zuverlässigkeit

- Vermeidung von Folgeschäden

Die Elektrothermografie kann eine wichtige Entscheidungshilfe bieten, um notwendige Maßnahmen (z.B. Instandsetzungen, Modernisierungen etc.) zu planen bzw. vorzunehmen.

Durchführung

Die Elektrothermografie ermöglicht Temperaturen zu ermitteln

- unter realen Betriebsbedingungen,

- in einem für den Prüfer sicheren Abstand von allen gefährlichen Anlagenteilen,

- ohne Abschaltung der angeschlossenen Verbraucher, also bei laufendem Betrieb.

Die Messungen können in der Regel nur an Anlagenteilen durchgeführt werden, die offen bzw. optisch zugänglich sind. Gegebenenfalls müssen hierzu beispielsweise Abdeckungen entfernt oder Türen geöffnet werden. Empfehlenswert ist, die thermografische Messung in Zusammenarbeit mit der für die elektrische Anlage verantwortlichen Elektrofachkraft durchzuführen bzw. die Beurteilung der Messung mit dieser zu besprechen.

Für eine fachgerechte Analyse der festgestellten Fehlerstellen kann es notwendig sein, zusätzliche Messungen in der elektrischen Anlage durchzuführen (z. B. Strom oder Spannung).

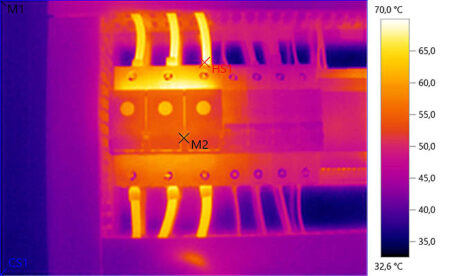

überlasteter Neozed-Abgang für eine Maschine

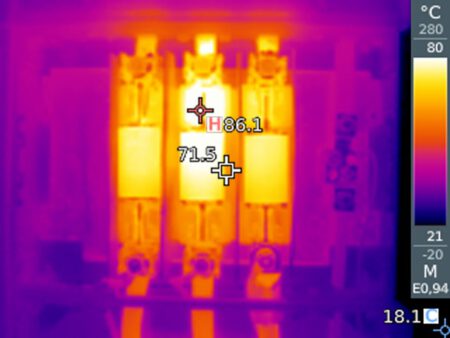

überlasteter NH-Trenner

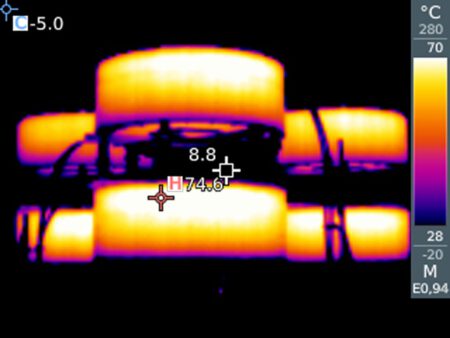

Drosselspulen einer Hochspannungs-Kompensationsanlage

-

Einsatzgebiete

Typische Einsatzgebiete für die Elektrothermografie sind:

- Transformatoren aller Leistungsklassen und Spannungen

- Kompensationsanlagen

- Nieder-, Mittel- und Hochspannungs-Schaltanlagen

- Schalt- und Steuerschränke, Sicherungskästen

- Elektrische Maschinen und Antriebe

- Elektrische Ausrüstungen in mobilen Einrichtungen

- Kabelanlagen, Schienensysteme, Freileitungen etc.

-

Wann und wie oft wird gemessen?

Empfehlenswert ist es,

- neu errichtete Anlagen bzw. Anlagenbereiche einer Erstinspektion zu unterziehen, um Montagefehler als potenzielle Fehlerquellen sofort zu erkennen.

- bestehende Anlagen regelmäßig zu prüfen (Empfehlung: 1x jährlich).

Der Prüfzyklus hängt ab von der Anlagenbeanspruchung, den Umgebungseinflüssen sowie den Ergebnissen der vorhergehenden thermografischen Überprüfung.

Thermografische Untersuchungen sollten jährlich, möglichst in Verbindung mit den vorgeschriebenen Wiederholungsprüfungen der elektrischen Anlage durchgeführt werden. Je nach Betriebsbedingungen kann von diesem Zeitraum abgewichen werden.

-

Vorschriften / Verpflichtungen

Elektrische Anlagen sind vom Betreiber regelmäßig zu prüfen (wiederkehrende Prüfung), z. B.

- gemäß Technischer Prüfverordnungen des jeweiligen Bundeslandes,

- DGUV Vorschrift 3 (Unfall-Verhütungs-Vorschrift (UVV) der Berufsgenossenschaften),

- DIN VDE 0105-100, bei der der „ordnungsgemäße Zustand der elektrischen Anlage“ festzustellen ist,

- Feuerversicherungs-Klausel (Klausel 3602), die zusätzlich eine ergänzende Sachschutzprüfung nach den Sicherheitsvorschriften der Feuerversicherungen verlangt.

Die Elektrothermografie kann die vorgenannten wiederkehrenden Prüfungen nicht ersetzen. Vor allem ist sie kein Ersatz für die notwendigen Sichtkontrollen, Funktionsprüfungen, Strommessungen usw., die im Rahmen der vorgenannten wiederkehrenden Prüfungen durchgeführt werden müssen. Sie stellt jedoch eine hilfreiche, ergänzende Messmethode dar und ermöglicht insbesondere Untersuchungen und Bewertungen des Anlagenzustandes, die bislang nur schwer oder mit hohem Aufwand möglich waren. Elektrothermografie gehört somit heute zum Stand der Sicherheitstechnik.

(Quelle: VdS 2858)

-

Historisches

Der Astronom und Musiker Wilhelm Herschel entdeckte im Jahr 1800 die Wärmestrahlung, indem er Sonnenlicht durch ein Prisma lenkte und den Bereich hinter dem roten Ende des sichtbaren Spektrums mit einem Thermometer untersuchte. Die Temperatur stieg in diesem Bereich, und Herschel schloss daraus, dass dort eine unsichtbare Form von Energie wirksam sein müsse. Seine Bezeichnung „Wärmestrahlung“ ist auch heute noch üblich und wurde etwa 100 Jahre später durch „Infrarot“ — im deutschen Sprachraum war einige Zeit auch der Begriff „Ultrarot“ geläufig — ersetzt.

Andere Forscher zweifelten seine Entdeckung zuerst an, weil noch nicht bekannt war, dass die Transparenz für IR stark von der Glassorte des Prismas abhängt. Auf der Suche nach einem besseren Material entdeckte 1830 der italienische Physiker Macedonio Melloni, dass Prismen aus kristallinem Steinsalz IR-Strahlung kaum dämpfen und dass sich Wärmestrahlung mit Linsen aus diesem Material bündeln lässt. Bereits ein Jahr vorher konnte Melloni die Messgenauigkeit erheblich steigern, indem er die relativ ungenauen Quecksilberthermometer durch die von ihm erfundene Thermosäule ersetzte. Beides – Linsen aus Steinsalz und Anordnungen von Thermosäulen – waren die wesentlichen Bauelemente der ersten Wärmekameras.

Die Temperaturverteilung auf Oberflächen (so genannte „Wärmebilder“) wurden 1840 von Herschel durch unterschiedliche Verdampfungsraten eines dünnen Ölfilms sichtbar gemacht. Später ermittelte man die Temperatur durch unmittelbaren Kontakt mit ausgedrücktem Thermopapier, das sich bei Berührung mit ausreichend warmen Oberflächen verfärbt. Alle diese Verfahren haben sehr an Bedeutung verloren, weil sie nur in einem eng begrenzten Temperaturbereich funktionieren, weder zeitliche Änderungen noch geringe Temperaturunterschiede anzeigen und bei gekrümmten Oberflächen schwierig zu handhaben sind. Im Vergleich zur heute allgemein verwendeten kontaktlosen Technik waren sie aber erheblich billiger.

Der Durchbruch in der Entwicklung der kontaktlosen Temperaturmessung gelang Samuel Pierpont Langley im Jahr 1880 mit der Erfindung des Bolometers. Einsatzbereiche waren unter anderem Aufspüren von Eisbergen und verborgener Personen. Die weitere Entwicklung vor allem auf dem Gebiet der Bildgebung erfolgte meist im Geheimen und Forschungsberichte durften wegen militärischer Geheimhaltungsvorschriften erst nach 1950 veröffentlicht werden. Seit etwa 1960 sind die Geräte auch für nichtmilitärische Zwecke erhältlich.

Die Technik der Bildgebung hat sich in der allgemeinen Verwendung inzwischen grundlegend geändert. Eine Wärmebildkamera wandelt heutzutage die für das menschliche Auge unsichtbare Wärmestrahlung (Infrarotlicht) eines Objektes oder Körpers auch aus größerer Entfernung mit Hilfe von Spezialsensoren in elektrische Signale um, die durch Computer leicht verarbeitet werden können. Dadurch ist der Temperaturmessbereich (Dynamikumfang) deutlich ausgeweitet worden, zudem lassen sich winzige Temperaturunterschiede feststellen. Heutzutage wird Thermografie meist als Synonym für die Infrarotthermografie verwendet.

(Quelle: wikipedia)